作者:紅星機器時間:2015-04-27更新時間:2015-04-27

如果您想了解我們的產品,可以隨時撥打我公司的銷售熱線或點擊下方按鈕在線咨詢價格!

立即撥打電話享更多優惠:0371-67772626

國內對于鋁土礦的選別主要是采用浮選法,但是很多選礦廠在實際選別過程中的不當操作會導致用水量增加,導致資源的浪費。我們紅星選礦設備廠家通過分析研究鋁土礦精選減水技術,實現了無槽底流配料,減少了溶出系統沖淡,從而達到強化溶出的目的。

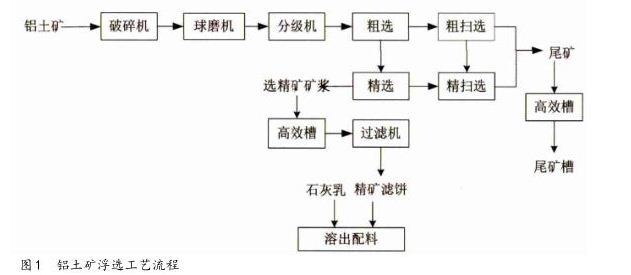

鋁土礦浮選工藝流程見圖1。鋁土礦經破碎、磨制、分級后得到粒度合格的入選礦漿,添加浮選藥劑經一次粗選、兩次精選、兩次掃選作業得到選精礦礦漿和尾礦礦漿,選精礦礦漿經過槽一次脫水、立盤過濾機二次脫水后得到精礦濾餅,添加石灰乳配料后進入拜耳法溶出,尾礦經槽送大壩堆存。

選精礦粒度及分布見表1。從表1看出,選精礦粒度分布兩極分化,>74μm含量占30%左右,<10μm含量占30%左右,<5μm含量含量20%左右,還存在<1μm極細膠體顆粒6%左右。

由此可見,選精礦粒度分布廣泛、細顆粒含量較高,且顆粒表面帶電荷,屬于難過濾物質。近年來隨著鋁土礦品位下降、硬度小的硅礦物含量上升,再加上硅礦物本身黏度較大、粒度偏細,經常出現鋁土礦過磨現象,使選精礦過濾難度逐漸增大,鋁土礦選礦脫硅方法眾多,在實際應用中要注意正確選擇。實際生產中,立盤過濾機濾餅含水率高、濾餅厚度變薄、卸餅困難,過濾機產能嚴重下降,不能滿足溶出生產需要,迫使固含濃度55%左右槽底流精礦礦漿沒有經過立盤過濾機過濾而直接參與溶出配料,占所需精礦量的20%以上,導致大量選礦系統水進入溶出配料流程造成溶出系統沖淡、苛性堿濃度降低,使拜耳法溶出率大幅下降、蒸發能耗增加。

第一階段工業試驗

石灰本身是一種凝結劑,能使礦漿中微細礦粒凝結,采用石灰乳助濾,Ca2+被吸附在礦泥表面,中和其表面負電荷,使礦泥聚沉,在選精礦過濾過程中添加石灰,能提高選精礦的過濾性能。石灰又是選精礦后續拜耳法溶出生產所需的原料,生產過程中以石灰乳形式添加進入流程,因此石灰適合做選精礦過濾的助濾劑,在拜耳法生產中可以采用石灰乳助濾選精礦,通過過濾機提升過濾效果。

如圖1所示,在拜耳法溶出配料流程中,選精礦礦漿經槽一次脫水、過濾機二次脫水,得到的精礦濾餅與石灰乳、堿液一起進行溶出配料,調配成為合格的原礦漿進入后續溶出,當過濾機產能不足時,槽底流礦漿被迫直接進入溶出配料,造成溶出礦漿沖淡。鑒于選精礦溶出時本來也需要加入石灰乳,對溶出配料流程進行了優化:變石灰乳后加方式(在溶出配料時中加入)為前加方式(石灰乳助濾選精礦時加入)。這一技術的應用,既達到了對溶出礦漿添加石灰的目的,又提高了過濾機產能、減少了槽底流礦漿配料帶入流程水分,減少了溶出系統沖淡。

第二階段工業試驗

通過試驗室試驗,發現往石灰乳助濾濾液水中通入CO2,能夠有效地消除助濾濾液中Ca2+,改善濾液水水質,經處理的濾液水不影響浮選。根據生產需要,增加將過濾后的助濾濾液用CO2碳酸化處理、抑制鈣離子流程,脫鈣后濾液返回循環水系統供磨浮使用。實踐證明,處理后的濾液水返回磨浮系統,不影響浮選指標。

通過兩個階段的工業試驗,形成了石灰乳助濾選精礦、CO2凈化助濾濾液的選精礦減水技術,并實現產業化應用。運行效果如下:

(1)選精礦石灰乳助濾濾液經CO2中和后,pH值控制在8.8左右,進循環水系統供磨浮使用,對浮選指標沒有影響。

(2)立盤過濾機精礦濾餅厚度由之前的6~7mm提高到10~15mm,且濾餅吹脫率有較大改善,過濾機有效臺時產能提高40%左右,基本杜絕槽底流直接配料。

(3)石灰乳助濾選精礦減水技術的實施,使溶出預脫硅礦漿NK濃度從107g/l提高到125g/l左右,固含從780g/l提高到860g/l左右,帶入后續拜耳法溶出流程水減少15m3/h,溶出NK濃度提高10g/l左右,氧化鋁溶出率提高0.5%以上。

通過石灰乳助濾選精礦、CO2凈化助濾濾液的選精減水技術,解決了鋁土礦選精礦過濾的技術難題,提高了立盤過濾機產能,實現了無槽底流配料,減少了溶出系統沖淡,從而達到強化溶出的目的。

我們紅星機械專業的選礦設備生產廠家,在為用戶提供良好浮選機設備的同時,能夠為用戶指定合理的浮選工藝,保證節能降耗,歡迎前來我公司咨詢選購。