首頁 / 新聞中心 / 產(chǎn)品知識 / 回轉(zhuǎn)窯焙燒鉬礦的工藝操作

作者:紅星機器時間:2015-10-19更新時間:2015-10-19

如果您想了解我們的產(chǎn)品,可以隨時撥打我公司的銷售熱線或點擊下方按鈕在線咨詢價格!

立即撥打電話享更多優(yōu)惠:0371-67772626

回轉(zhuǎn)窯設備的主要作用是連續(xù)地完成傳熱、傳質(zhì)等一系列物理化學反應,產(chǎn)出合格的焙燒料。鉬精礦焙燒一般采用干法加料,直筒式短窯。窯轉(zhuǎn)速約1r/min,傾斜度為2%-3%,內(nèi)無抄板,也無耐火材料砌襯。窯運轉(zhuǎn)時,常會出現(xiàn)上竄下滑的現(xiàn)象,上竄時,可在支座面上加少量潤滑油調(diào)正;下滑時,可加一些耐磨細粉增加摩擦力來調(diào)正。停窯后,應定期盤窯,以防筒體變形。鉬精礦焙燒采用外加熱方式,加熱裝置是在筒體外砌一火焰爐,結構稍復雜,但無需其它配套設施,對于測溫控溫較容易。本文介紹了回轉(zhuǎn)窯焙燒鉬礦反應特點,并對工業(yè)設備結構與工藝操作作了探討。

1、鉬礦焙燒反應特點

鉬礦的焙燒是一個復雜的氣固多相化學反應,反應要順利逬行,要求外界不斷地提供所需的氧氣,間時不斷地將產(chǎn)生的S02移去;要求鉬礦在反應期間內(nèi)不斷地將新鮮表面暴露出來,使內(nèi)部表面有機會接觸氧,同時也能將反應產(chǎn)物釋放出去。此反應是放熱反應,應充分考慮利用。

產(chǎn)物MoO3隨溫度升高揮發(fā)能力明顯加大,造成鉬的損失。故反應只能在一個較狹小的溫度范圍內(nèi)進行采用回轉(zhuǎn)窯能夠適應上述反應的要求,窯內(nèi)物料的翻動和移動對多相反應有利,與熱源逆向運行,可充分利用反應熱,裝置本身可提供熱源和調(diào)控瘟度。

2、物料在窯內(nèi)停留時間

工業(yè)實踐中,可以從窯尾投一石子,待石子從窯頭排出,記下兩時間差即是物料在窯內(nèi)的停留時間。但這一時間必須滿足工藝上的要求,通常以在高溫區(qū)完成焙燒反應過程少的時間來確定。

3、焙燒溫度控制

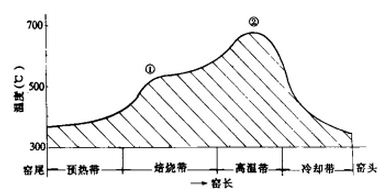

鉬礦氧化脫硫焙燒溫度應嚴格控制,過高過低都不適合。溫度過高,氧化鉬會大量揮發(fā)而損失,而且,物料因燒結、結球,使操作條件惡化;溫度過低,反應不完全,均影響產(chǎn)物的質(zhì)量。通常在外加熱回轉(zhuǎn)窯使用中,僅以控制加料量和火焰強度來控制溫度。在整個回轉(zhuǎn)窯長度范圍內(nèi),溫度應有一個合理的分布,從窯尾到窯頭可分為預熱帶、焙燒帶、高溫帶和降溫帶四個溫度區(qū)域。

圖中曲線峰①是鉬礦開始進行氧化脫硫反應時放出熱量產(chǎn)生的;峰②是高溫燒結區(qū)的明顯標志。各溫度帶的寬度針對不同物料應進行不同的調(diào)整,主要是根據(jù)各類物料的工藝試驗參數(shù)來確定。其中在預熱帶脫除水分和油分;焙燒帶則促使脫硫反應不斷進行;高溫帶使較難反應的某些過程加快;降溫帶主要為便于料出窯。

4、物料燒結圈調(diào)整

物料在窯內(nèi)的反應需要有一個強化過程,配合這一過程是在窯內(nèi)有一個高溫帶,這一高溫帶的明顯標志就是有一個由熔融物料形成的燒結圈,此處溫度是整個窯內(nèi)溫度極高點,物料經(jīng)過該料圈時,有一個短期熔融過程。

如何操作和控制這個燒結圈,是影響整個回轉(zhuǎn)窯焙燒質(zhì)量的關鍵。若窯溫不斷升高,燒結圈就會不斷加寬加厚,窯內(nèi)物料結球現(xiàn)象就會越來越嚴重,球越滾越大,將整個窯筒全部堵塞。沒有燒結圈,說明溫度過低,物料的反應也不會完全,回收率也低。

燒結圈的寬窄、厚薄和離窯頭距離遠近,應視不同物料的具體情況來加以調(diào)整。某些物料化學反應過程較難,則高溫區(qū)可寬些,反之則窄些。專家們認為,物料在窯內(nèi)的停留時間,主要應以物料通過高溫帶的時間為準,可見高溫帶對反應過程的重要意義。當物料的水分或油分含量較高時,則高溫帶應向窯頭移動,使預熱區(qū)增長而有足夠的脫水分和油分的時間,反之則向窯尾移動。較適合的燒結圈溫度的操作特點是,物料通過燒結圈后,有一定數(shù)量的結球,且不應過多,大小控制在1?3cm之間,經(jīng)滾動后不繼續(xù)長大,并可自動粉碎為好。

綜上可知,采用回轉(zhuǎn)窯焙燒鉬礦制取氧化鉬,冶煉鉬鐵,其工藝過程熱能利用率髙,機械化程度高,工序操作強度減輕,對回收率的提高也有保證,物料運動狀況可觀察,便于穩(wěn)定和適時調(diào)控反應過程的參數(shù)。

上一篇:焦粉燃料粗破碎機的改造設計

下一篇:減少超細粉的砂石加工新工藝